Những máy xay tốt nhất dùng cho sản xuất vật liệu anốt pin lithium

Giới thiệu

Việc sản xuất các ắc quy lithium-ion hiệu suất cao phụ thuộc rất nhiều vào chất lượng của các nguyên vật liệu cấu thành, trong đó cực dương (anode) là một thành phần then chốt. Hiệu suất điện hóa, mật độ năng lượng và tuổi-thọ của ắc quy đều chịu ảnh hưởng trực tiếp bởi các đặc tính vật lý của vật liệu cực dương, đặc biệt là phân bố kích thước hạt (Particle Size Distribution – PSD), hình thái học và độ tinh khiết của nó. Để đạt được mức độ nghiền mịn chính xác và nhất quán cần thiết cho các cực dương làm từ graphite và silicon hiện đại, cần sử dụng công nghệ nghiền tiên tiến. Bài viết này phân tích những yêu cầu quan trọng đối với quá trình nghiền vật liệu cực dương và nhấn mạnh các giải pháp nghiền công nghiệp phù hợp nhất, với sự tập trung đặc biệt vào thiết bị của chúng tôi – những thiết bị công nghệ cao được thiết kế để đáp ứng các tiêu chuẩn khắt khe này.

Tầm quan trọng của kích thước hạt trong vật liệu cực dương

Đối với các anot của pin lithium-ion, chủ yếu được cấu tạo từ graphite tự nhiên hoặc tổng hợp, và ngày càng nhiều hơn từ hợp chất silicon-graphite, kích thước hạt không chỉ là một thông số kỹ thuật mà còn là yếu tố quyết định đến hiệu suất hoạt động của pin. Việc kiểm soát chặt chẽ và giữ khoảng cách phân bố kích thước hạt (particle size distribution – PSD) ở mức hẹp sẽ đảm bảo sản xuất ra các điện cực có diện tích bề mặt cao, phân bố dòng điện đều đặn, từ đó nâng cao hiệu quả quá trình xâm nhập của ion lithium vào cấu trúc vật liệu pin và giảm thiểu tình trạng áp lực tại các vị trí cụ thể trong các chu kỳ sạc-xả. Điều này mang lại hiệu suất sạc cao hơn, thời gian sạc nhanh hơn và tuổi thọ pin lâu dài hơn. Ngược lại, các hạt có kích thước quá lớn có thể dẫn đến quá trình xâm nhập ion lithium không hoàn chỉnh, làm giảm dung lượng pin, thậm chí gây thủng lớp ngăn cách giữa các elektrode và cầu nối (separator), từ đó tạo ra nguy cơ an toàn. Những hạt có kích thước quá nhỏ cũng có thể làm tăng mức mất dung lượng pin trong chu kỳ đầu tiên do sự hình thành lớp chất điện phân rắn (solid electrolyte interphase – SEI) một cách quá mức, gây ra những tổn thất không thể phục hồi. Do đó, máy nghiền lý tưởng cần phải tạo ra sản phẩm đồng nhất, với khoảng cách phân bố kích thước hạt được kiểm soát chặt chẽ; thông thường, chỉ số D50 nên nằm trong khoảng 10–20 μm và D97 dưới 20 μm đối với graphite; đối với một số vật liệu tiên tiến thì yêu cầu còn cao hơn nữa.

Những thách thức chính trong quá trình xay mài vật liệu cực âm

Việc sản xuất bột cực anốt đạt tiêu chuẩn cho pin đặt ra nhiều thách thức đặc biệt mà không phải thiết bị nghiền nào cũng có thể vượt qua được:

- Kiểm soát nhiễm bẩn:Bất kỳ mảnh vụn kim loại nào phát sinh từ các bộ phận bên trong máy xay (ví dụ: vật liệu mài, lớp lót) đều có thể gây ảnh hưởng nghiêm trọng đến hiệu suất và độ an toàn của pin bằng cách tạo ra các mạch kết nối ngắn bên trong. Các thiết bị cần được thiết kế sử dụng vật liệu chống mài mòn đặc biệt hoặc các hệ thống cách điện để ngăn chặn điều này.

- Độ nhạy nhiệt:Graphite và các vật liệu chứa carbon có thể bị oxy hóa ở nhiệt độ cao, làm giảm hiệu suất của chúng. Quá trình xay nghiền cần phải kiểm soát tốt việc tạo ra nhiệt, thường bằng các hệ thống làm mát tích hợp hoặc dòng khí hiệu quả.

- Năng lượng Hiệu quả:Quy trình nghiền có bản chất là tiêu tốn nhiều năng lượng. Với việc bảo vệ môi trường và kiểm soát chi phí là những vấn đề quan trọng, việc sử dụng các nhà máy nghiền có hiệu suất cao – những nhà máy có khả năng giảm kích thước vật liệu tốt hơn mỗi kilowatt-giờ – là điều cần thiết.

- Phân loại chính xác:Việc nghiền đơn giản là không đủ. Một hệ thống phân loại tích hợp, hiệu quả cao là bắt buộc để đảm bảo rằng hàm lượng PSD (Particle Size Distribution) của sản phẩm cuối cùng đáp ứng các tiêu chuẩn nghiêm ngặt dành cho pin, loại bỏ cả những hạt có kích thước quá lớn lẫn những hạt siêu mịn.

Các công nghệ mài được khuyến nghị

Có nhiều loại máy xay khác nhau được sử dụng trong ngành công nghiệp, mỗi loại đều có những ưu điểm và phạm vi ứng dụng tối ưu riêng.

1. Máy xay Jet (Loại máy xay sử dụng lớp đệm được làm cho chuyển động dưới dạng lỏng và các luồng khí phản chiều nhau)

Máy xay phun sử dụng các luồng khí nén hoặc hơi nước có tốc độ cao để làm tăng tốc độ va chạm giữa các hạt, từ đó làm giảm kích thước của chúng chủ yếu thông qua sự va đập và mài mòn. Các thiết bị này rất thích hợp để tạo ra các loại bột mịn và siêu mịn (đến 1-2 μm) với phân bố kích thước hạt (PSD) hẹp, và có độ ô nhiễm thấp do không có bộ phận chuyển động hay vật liệu mài nào cần được thay thế sau thời gian sử dụng. Tuy nhiên, chúng khá tiêu tốn nhiều năng lượng và có chi phí vận hành cao do mức tiêu thụ khí nén lớn. Chúng phù hợp nhất cho giai đoạn xay siêu tinh xảo cuối cùng đối với các vật liệu có giá trị cao.

2. Máy xay va đập cơ học (Máy xay phân loại)

Những nhà máy này sử dụng một roto chạy với tốc độ cao, được trang bị các bộ phận đánh hoặc đinh để va đập các hạt vào lớp vỏ cố định. Một thiết bị phân loại động tính tích hợp sẽ ngay lập tức tách các hạt mịn ra, đồng thời đưa lại các vật liệu thô để xay tiếp. Chúng hoạt động với hiệu suất tốt và có khả năng sản xuất các loại bột có độ mịn từ trung bình đến mịn (độ lớn hạt D97 từ 20 μm xuống còn 30 μm). Nhược điểm chính là nguy cơ bị nhiễm kim loại do hao mòn của roto và lớp vỏ, do đó cần phải bảo trì thường xuyên và sử dụng các bộ phận chống mài mòn chuyên dụng.

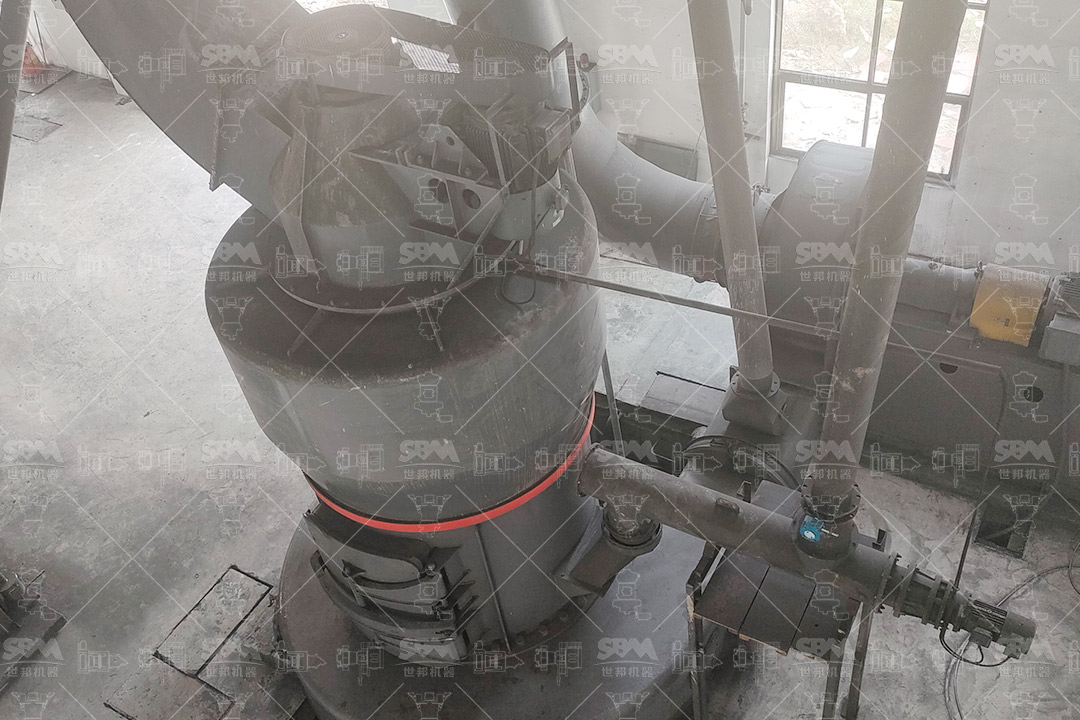

3. Lời khuyên hàng đầu của chúng tôi: Máy xay siêu mịn dòng SCM

Để đạt được sự cân bằng giữa khả năng hoạt động siêu tinh vi, hiệu suất cao, rủi ro ô nhiễm thấp và tính kinh tế trong vận hành, sản phẩm của chúng tôi…Máy xay siêu mịn SCM SeriesNổi bật như một lựa chọn xuất sắc cho việc sản xuất vật liệu anốt.

Nhà máy này được thiết kế để khắc phục những thách thức đặc thù trong quá trình chế biến vật liệu pin. Các ưu điểm cốt lõi của nó hoàn toàn phù hợp với nhu cầu của ngành công nghiệp:

- Độ tinh xảo và độ chính xác vượt trội:Máy nghiền SCM liên tục sản xuất bột có độ mịn trong khoảng từ 325 đến 2500 mesh (45–5μm), hoàn toàn phù hợp với các yêu cầu khắt khe nhất đối với vật liệu anốt. Hệ thống phân loại bằng tuabin đứng của máy đảm bảo việc cắt giảm kích thước hạt một cách chính xác, từ đó tạo ra sản phẩm đồng nhất và không bị lẫn bụi thô.

- Hiệu suất cao & Tiết kiệm năng lượng:So với các máy xay truyền thống, SCM mang lại dung lượng sản xuất gấp đôi trong khi giảm mức tiêu thụ năng lượng xuống 30%. Hệ thống điều khiển thông minh của máy tự động điều chỉnh các thông số vận hành dựa trên phản hồi thời gian thực về kích thước hạt sản phẩm thành phẩm, từ đó tối ưu hóa hiệu suất hoạt động.

- Thiết kế với mức ô nhiễm thấp:Các bộ phận quan trọng như bánh xe và vòng mài được chế tạo từ những vật liệu đặc biệt chịu được ma sát, giúp kéo dài thời gian sử dụng của chúng nhiều lần. Thiết kế ống xoắn không sử dụng buồng chứa bi độc đáo trong buồng mài giúp tăng độ ổn định hoạt động và giảm thiểu nguy cơ nhiễm bẩn.

- Thân thiện với môi trường và người vận hành:Nhà máy hoạt động với mức độ ồn thấp, ≤75dB nhờ vào công trình được cách âm tốt. Hệ thống loại bỏ bụi bằng xung của nó vượt qua các tiêu chuẩn quốc tế, đảm bảo môi trường làm việc sạch sẽ và giúp bảo quản sản phẩm một cách hiệu quả.

Đề xuất mẫu sản phẩm:Đối với các nhà máy thí điểm và quy mô sản xuất vừa,Mẫu SCM1000(Động cơ chính: Công suất 132kW, Sức chứa: 1,0–8,5 tấn/giờ) là một lựa chọn lý tưởng cho các dây chuyền sản xuất quy mô lớn.Mô hình SCM1680(Công suất động cơ chính: 315kW, Sức chứa: 5,0–25 tấn/giờ) đảm bảo lưu lượng sản phẩm cần thiết.

4. Lời khuyên thứ hai của chúng tôi: Máy xay hình thang loại MTW Series

Đối với các ứng dụng mà yêu cầu chính là việc xay sơ với dung lượng lớn, hoặc nơi mà độ mịn cuối cùng không quá khắt khe (ví dụ: D97 > 400 mESH/38μm), sản phẩm của chúng tôi…Dòng máy xay hình chữ nhật MTW SeriesCung cấp một giải pháp mạnh mẽ và tiết kiệm chi phí.

Các tính năng nổi bật bao gồm thiết kế ống dẫn khí cong nhằm giảm tổn thất năng lượng, lưỡi xẻng chịu mài mòn tốt giúp giảm chi phí bảo dưỡng, và hệ thống truyền động bằng bộ truyền đai hiệu quả. Độ tin cậy cao cùng khả năng xử lý lớn (lên đến 45 tấn/giờ) khiến thiết bị này phù hợp để nghiền graphite thô trước công đoạn hoàn thiện cuối cùng trong máy nghiền siêu mịn.

Kết luận

Việc lựa chọn loại máy xay phù hợp là một quyết định then chốt trong việc thiết lập dây chuyền sản xuất vật liệu cực dương pin lithium có khả năng cạnh tranh. Công nghệ này cần đảm bảo khả năng kiểm soát kích thước hạt chính xác, độ tinh khiết cao, hiệu suất năng lượng lớn và độ tin cậy vận hành cao. Mặc dù có nhiều lựa chọn khác nhau, nhưng máy xay thanh siêu mịn (ultrafine roller mills) được coi là giải pháp cân bằng và tiên tiến nhất cho sản xuất cực dương hiện đại.Dòng máy xay siêu mịn SCM SeriesVới thành tích đã được chứng minh, công nghệ này được thiết kế đặc biệt để đáp ứng những yêu cầu khắt khe của ngành công nghiệp pin, cung cấp loại bột đồng nhất và chất lượng cao – yếu tố thiết yếu để sản xuất các loại pin lithium-ion an toàn hơn, bền hơn và có hiệu suất cao hơn. Việc đầu tư vào công nghệ nghiền phù hợp chính là đầu tư vào chất lượng sản phẩm cuối cùng và sự thành công trên thị trường.