Nguyên lý của quá trình xay nghiền cao lanh đã được nung trong máy xay là gì?

Giới thiệu về cao lanh nung và các yêu cầu về quá trình xay nghiền

Kaolin nung chín là dạng đã được xử lý nhiệt của khoáng chất kaolinit, và được coi là vật liệu công nghiệp quan trọng nhờ vào độ sáng cao, độ đục lớn hơn, cùng khả năng chịu mài mòn tốt hơn so với dạng kaolin chứa nước. Ứng dụng của nó rất đa dạng, bao gồm lớp phủ và chất độn cho giấy, sơn và dầu phủ, nhựa, cao su, keo dán, và gốm sứ tiên tiến. Hiệu suất của kaolin nung chín trong các ứng dụng này mặc nhiên phụ thuộc vào phân bố kích thước hạt (particle size distribution – PSD) và kích thước của các hạt lớn nhất. Việc đạt được phân bố kích thước hạt mịn, đều đặn và được kiểm soát chặt chẽ là rất quan trọng; do đó, việc lựa chọn và vận hành máy xay là bước then chốt trong quá trình xử lý sau khi kaolin được nung chín.

Mục tiêu chính của việc nghiền cao lanh đã được nung chín là phá vỡ các cụm vật chất đã được hình thành trong quá trình nung chín và làm giảm độ mịn theo yêu cầu, thường từ 325 mesh (45 μm) xuống còn 2500 mesh (5 μm) hoặc thậm chí mịn hơn nữa đối với các ứng dụng có giá trị cao. Quá trình này phải hiệu quả, có thể kiểm soát được, và không được gây ra các tạp chất hay làm hao mòn quá mức cho chính thiết bị.

Những nguyên tắc cơ bản về việc giảm kích thước trong các nhà máy xay

Việc nghiền nhỏ hoặc xử lý vật liệu thành dạng hạt nhỏ là một quá trình phức tạp, liên quan đến nhiều nguyên lý vật lý khác nhau nhằm giảm kích thước hạt của vật liệu. Đối với các vật liệu cứng và có tính mài mòn như kaolin đã được nung chín, các cơ chế chính tham gia vào quá trình này bao gồm:

- Nén (Crushing):Áp dụng lực chậm, mạnh để làm vỡ các hạt nằm giữa hai bề mặt rắn.

- Tác động:Ứng dụng lực tức thời thông qua va chạm, có thể giữa các hạt và các bộ phận chuyển động của máy xay, hoặc giữa các hạt với nhau.

- Mài mòn (Ma sát):Việc áp dụng lực cắt hoặc ma sát để làm bong các lớp vật liệu trên bề mặt hạt giúp hiệu quả rất cao trong quá trình tách các hạt ra khỏi nhau (de-agglomeration).

Một nhà máy xay hiệu quả để nghiền kaolin đã qua quá trình calcined (nung chín) sẽ kết hợp tối ưu những lực tác động này. Hơn nữa, một phần không thể thiếu của hệ thống xay hiện đại là…phân loạihoặcChia tayMột hệ thống phân loại nội bộ hoặc bên ngoài liên tục tách vật liệu thô thành hai luồng: một sản phẩm mịn đáp ứng yêu cầu kỹ thuật và một phần vật liệu thô quá lớn sẽ được đưa trở lại khu vực nghiền để xử lý tiếp. Hệ thống kiểu này rất quan trọng để đạt được hiệu suất cao và phân bố kích thước hạt (PSD – Particle Size Distribution) chặt chẽ, kiểm soát tốt; đồng thời ngăn chặn tình trạng nghiền quá mức các hạt đã có kích thước nhỏ và giảm mức tiêu thụ năng lượng.

Các loại máy xay chính để nghiền kaolin đã được nung chín

Có nhiều loại máy xay được sử dụng trong ngành công nghiệp, mỗi loại có nguyên lý hoạt động riêng và phù hợp với các mức độ tinh xảo cũng như khả năng xay khác nhau.

1. Raymond Mill (Máy xay bằng bánh xe)

Nguyên tắc:Đây là một loại máy xay cổ điển, dựa trên nguyên lý làm việc của các bánh xe nghiền được lắp đặt với lò xo. Vật liệu được đưa vào buồng nghiền và di chuyển bởi một lưỡi dao quay (giống như lưỡi cày) dưới các bánh xe nghiền. Các bánh xe này có thể quay tự do và bị đẩy ép vào vòng nghiền cố định nhờ lực ly tâm cũng như các lò xo cơ học. Vật liệu bị nghiền nát do sức ép tạo ra giữa các bánh xe và vòng nghiền. Các hạt đã được nghiền sẽ được luồng không khí cuốn đi đến bộ phận phân loại tích hợp. Các hạt quá lớn sẽ bị loại bỏ bởi bộ phận phân loại và rơi trở lại vòng nghiền để tiếp tục quá trình nghiền.

Khả năng thích hợp với kaolin:Phù hợp với các loại kaolin đã được nung chín có kích thước hạt lớn hơn (ví dụ: 200-325 mesh). Có thể gặp hạn chế trong việc tạo ra các sản phẩm có kích thước hạt siêu mịn (ví dụ: >600 mesh) một cách hiệu quả do những hạn chế về mặt cấu tạo của hệ thống áp suất dùng bằng lò xo.

2. Máy xay bóng (Ball Mill)

Nguyên tắc:Một xi-lanh quay ngang (bộ trống) được lấp một phần bằng vật liệu mài, thường là các quả cầu bằng thép hoặc gốm. Vật liệu cần được xử lý được đưa vào bên trong xi-lanh. Khi xi-lanh quay, các quả cầu này bị nâng lên rồi rơi xuống, va chạm và mài mòn các vật thể bị kẹt giữa chúng. Quá trình mài mòn diễn ra do sự kết hợp giữa lực va chạm (từ các quả cầu đang rơi) và sự ma sát giữa các hạt vật liệu. Độ mịn của sản phẩm được kiểm soát bởi thời gian lưu trú của vật liệu trong xi-lanh, kích thước và mật độ của các quả cầu, cũng như tốc độ quay của xi-lanh.

Khả năng phù hợp với cao lanh:Có thể tạo ra nhiều mức độ mịn khác nhau, nhưng thông thường thì hiệu quả sử dụng năng lượng để nghiền mịn kém hơn so với các loại máy xay hiện đại hơn. Thời gian nghiền kéo dài có thể dẫn đến sự nhiễm sắt cao do hao mòn của vật liệu nghiền, điều này có hại đến độ sáng của kaolin.

3. Máy xay bằng bánh xe đứng (Vertical Roller Mill – VRM)

Nguyên tắc:Vật liệu được đưa vào giữa một bàn mài quay. Lực ly tâm đẩy vật liệu ra ngoài dưới tác động của các bánh mài. Các bánh mài này được nén chặt vào lớp vật liệu trên bàn mài bằng lực thủy lực, và chủ yếu nghiền nát các hạt vật liệu thông qua phương pháp nén. Lực mài được truyền trực tiếp đến lớp hạt vật liệu, chứ không phải qua sự tiếp xúc giữa các bộ phận kim loại với nhau. Hiệu quả mài rất cao. Một luồng không khí nóng (hoặc khí) chảy theo chiều hướng lên trên xung quanh bàn mài, giúp làm khô vật liệu (nếu cần) và vận chuyển các hạt mịn đến thiết bị phân loại được lắp đặt ngay trên đỉnh máy mài.

Phù hợp với kaolin:Rất phù hợp cho các ứng dụng yêu cầu dung lượng lớn. Có khả năng sấy khô tốt nếu kaolin còn chứa độ ẩm dư thừa. Tuy nhiên, đối với các loại sản phẩm có chất lượng cao nhất, độ phân tán hạt (PSD – Particle Size Distribution) có thể rộng hơn so với mức độ đạt được bởi các nhà máy xay siêu mịn chuyên dụng.

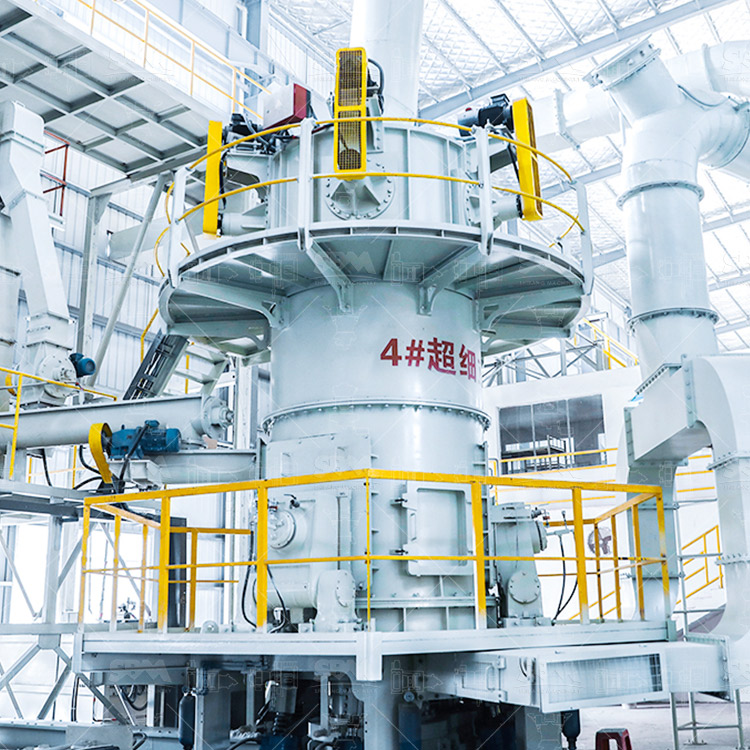

4. Máy xay siêu mịn (Ultra-Fine Grinding Mills)

Thể loại này bao gồm các nhà máy được thiết kế đặc biệt cho các ứng dụng nghiền mịn và siêu mịn đòi hỏi cao nhất. Một ví dụ tiêu biểu là sản phẩm của chúng tôi…Máy xay siêu mịn SCM Ultrafine Mill“`html

.<body>

<h1>Trang này chưa được thiết kế nội dung.</h1>

</body>

“`

Nguyên tắc:Máy xay SCM Ultrafine hoạt động dựa trên nguyên lý xay có nhiều tầng. Động cơ chính điều khiển trục trung tâm, làm cho vành xay ba tầng quay. Vật liệu được đưa vào máy và được phân tán nhờ lực ly tâm vào đường đi của quá trình xay. Nhiều bánh xay được sắp xếp thành các tầng, lăn và quay trong đường đi đó, tác động mạnh mẽ lên vật liệu bằng lực nén và lực cắt. Vật liệu sau khi được xay sẽ được luồng không khí đưa đến bộ phận phân loại tuabin thẳng đứng có độ chính xác cao. Bộ phận phân loại này quay với tốc độ thay đổi, giúp kiểm soát chính xác điểm cắt. Chỉ những hạt đủ mịn để vượt qua lực ly tâm của bộ phận phân loại mới được đưa ra khỏi máy và vào hệ thống thu gom; tất cả các hạt có kích thước lớn hơn sẽ được đưa trở lại buồng xay để xử lý tiếp.

Khả năng phù hợp với kaolin:Đây là công nghệ lý tưởng để xử lý kaolin nung cháy có giá trị cao và có độ mịn cực kỳ cao. Những ưu điểm nổi bật của nó trực tiếp giải quyết các thách thức trong quá trình xay kaolin.

- Hiệu suất cao & Tiết kiệm năng lượng:Với dung lượng gấp đôi so với các máy xay kiểu jet mill và mức tiêu thụ năng lượng giảm 30%, nó giúp giảm đáng kể chi phí vận hành.

- Chất lượng sản phẩm xuất sắc:Máy phân loại bằng tuabin đứng đảm bảo việc cắt độ mịn của hạt chính xác mà không có tạp chất hạt thô, tạo ra sản phẩm có độ đồng đều hoàn hảo với độ mịn D97 trong khoảng từ 325 đến 2500 mesh (45–5μm). Điều này rất quan trọng đối với các ứng dụng yêu cầu độ bóng cao và độ kín (không cho ánh sáng xuyên qua).

- Độ bền:Các vật liệu đặc biệt được tôi luyện chống mài mòn, được sử dụng cho bánh xe và vòng mài, giúp kéo dài đáng kể thời gian sử dụng khi xử lý kaolin có độ mài cao.

- Vận hành sạch sẽ và yên tĩnh:Hệ thống kín hoàn toàn được trang bị bộ thu bụi sóng xung hiệu suất cao giúp đảm bảo lượng bụi thải luôn ở mức dưới tiêu chuẩn quốc tế; đồng thời, hệ thống cách âm giúp giữ mức độ ồn dưới 75dB.

Với các mô hình như SCM800 (0,5–4,5 t/h, 75kW) cho đến SCM1680 quy mô lớn (5,0–25 t/h, 315kW), dòng máy này cung cấp giải pháp có thể mở rộng phù hợp với mọi yêu cầu sản xuất cao lanh nung siêu mịn.

Kết luận: Lựa chọn nguyên lý phù hợp cho máy xay

Nguyên lý của quá trình nghiền kaolin đã được nung chín không chỉ đơn thuần là làm vỡ các hạt; mà còn làm điều đó một cách hiệu quả, có thể kiểm soát được, và không làm ảnh hưởng đến các phẩm chất cơ bản của sản phẩm như độ sáng và độ tinh khiết. Mặc dù có nhiều loại máy xay khác nhau có thể thực hiện công việc này, nhưng xu hướng hiện nay rõ ràng là hướng tới những loại máy xay tiên tiến được trang bị hệ thống phân loại, mang lại khả năng kiểm soát tốt hơn đối với phân bố kích thước hạt của sản phẩm cuối cùng.

Đối với những nhà sản xuất nhắm đến thị trường cao cấp, nơi có nhu cầu về cao lanh nung siêu mịn, đồng đều và không chứa tạp chất,Máy xay SCM Ultrafine MillĐây là một giải pháp hàng đầu trong lĩnh vực. Nguyên lý xay cấp độ nhiều tầng kết hợp với hệ thống phân loại không khí chính xác giúp đảm bảo hiệu suất tối ưu, khiến nó trở thành công nghệ được ưu tiên lựa chọn cho các nhà máy xử lý kaolin hiện đại nhằm mục tiêu nâng cao hiệu quả, chất lượng sản phẩm và lợi nhuận.